汽车零部件检测 保障安全与品质的关键环节

汽车零部件检测是汽车制造与后市场服务中至关重要的一环,它贯穿于零部件的设计、生产、装配乃至使用后的维护全过程。其核心目标在于确保每一个零部件的性能、可靠性、耐久性及安全性均符合严格的标准与法规要求,从而保障整车的质量与驾乘人员的安全。

检测的核心范畴与重要性

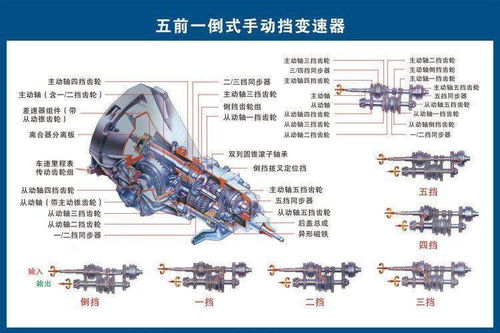

汽车零部件检测覆盖范围极广,从发动机、变速箱、底盘系统(如悬架、制动),到电子电气系统(如传感器、控制器)、车身内饰及安全部件(如安全气囊、安全带)等,无一不需经过严苛的检验。其重要性主要体现在:

- 安全基石:制动系统、转向系统、安全约束系统等关键部件的失效可能直接导致交通事故。通过检测(如疲劳试验、强度测试、功能验证)提前发现潜在缺陷,是预防事故的根本。

- 性能保障:零部件的尺寸精度、材料特性、密封性、NVH(噪声、振动与声振粗糙度)性能等,直接影响汽车的动力性、经济性、舒适性与环保指标(如排放)。

- 可靠性验证:通过模拟极端环境(高低温、湿热、盐雾、振动)和长期使用的耐久性测试,评估零部件在整车生命周期内的可靠性与寿命,降低故障率。

- 合规准入:全球各地区(如中国CCC、欧盟E-mark、美国DOT)均有强制性的产品认证与准入标准,检测是获得市场准入许可的必要前提。

- 质量控制与成本节约:在生产环节实施在线检测和抽样检测,能及时发现生产偏差,避免批量缺陷,减少售后维修成本与品牌声誉损失。

主要检测技术与方法

现代汽车零部件检测融合了多种先进技术:

- 几何尺寸与形位公差检测:使用三坐标测量机(CMM)、激光扫描、光学影像测量仪等,确保零部件加工精度与装配匹配度。

- 材料与理化性能测试:包括金属材料的力学性能(拉伸、硬度)、化学成分分析,以及非金属材料(塑料、橡胶、涂料)的老化、阻燃、挥发物等测试。

- 功能与性能测试:在专用台架上模拟实际工况,测试如发动机功率、变速箱换挡平顺性、制动效率、灯光照明效果等。

- 环境可靠性试验:在温湿度箱、振动台、盐雾箱等设备中,考核零部件对温度、湿度、机械振动、腐蚀等的耐受能力。

- 无损检测(NDT):利用X射线、超声波、涡流、渗透等方法,在不破坏零件的前提下探测内部缺陷(如裂纹、气孔)。

- 智能与自动化检测:机器视觉系统用于快速外观缺陷识别,机器人辅助完成重复性测试,结合物联网(IoT)技术实现数据实时采集与分析。

发展趋势与挑战

随着汽车产业向电动化、智能化、网联化、轻量化(“新四化”)方向快速发展,零部件检测也面临新的趋势与挑战:

- 检测对象更新:针对动力电池、驱动电机、电控系统、雷达、摄像头、激光雷达等新型零部件,需要建立全新的检测标准与方法,重点关注其电气安全、电磁兼容、功能安全与信息网络安全。

- 标准融合与升级:全球技术法规不断趋同与更新,检测机构需要紧跟国际标准(如ISO, IEC)及各国法规的动态。

- 效率与智能化提升:利用人工智能(AI)和大数据进行检测数据深度挖掘,实现质量预测、缺陷根源智能诊断,提升检测效率与准确性。

- 全生命周期质量追溯:通过区块链、数字孪生等技术,构建从原材料到报废回收的零部件全生命周期质量数据链,实现精准追溯与质量改进。

汽车零部件检测是一门多学科交叉的综合技术,是汽车工业高质量发展的坚实技术支撑。它不仅关乎单个产品的合格与否,更是推动整个产业链技术进步、保障道路交通安全、提升消费者信心不可或缺的关键环节。随着技术进步,检测将更加智能化、系统化,持续为汽车产业的创新与安全保驾护航。

如若转载,请注明出处:http://www.clwlhl.com/product/49.html

更新时间:2026-02-28 17:20:22